技術用語集

| か き く け こ | ||

| か | 回帰線 (カイキセン) | |

| Regression line | ||

| JIS Z 8103 「変数xを固定したとき、確率変数yの期待値がxの一次関数で表される直線式。」変数xが一つならば、回帰線はax+bとなる。 | ||

|

|

||

|

回帰分析(カイキブンセキ) |

||

| Regression analysis | ||

| JIS Z 8101 「応答変数に説明変数を結びつけるモデルを評価するための手続きの集まり。」データの原因と結果を因果関係として求めるもので、説明変数が一つの場合を単回帰分析、二つ以上の場合を重回帰分析という。 | ||

| 概算見積 (ガイサンミツモリ) | ||

| Rough estimate | ||

| 見積対象をコスト全体で見積る。 | ||

|

|

||

| 解析用管理図 (カイセキヨウカンリズ) | ||

| Control chart for analyzing data | ||

| JIS Z 8101 既に集められた観測値によって、工程が統計的管理状態であるかを評価するための管理図。 | ||

|

|

||

| Improvement promoting type | ||

|

限界利益率は低いが付加価値率は高い製品を改善促進型製品と呼ぶ。これは、付加価値の中で加工費に食われて利益が出ていないことを意味しているので、加工費の低減をすることによって利益にかえる。つまり付加価値率は変えずに限界利益率だけ向上させることができる製品である。このアクションが取れる部門は生産技術である。 |

||

| 改善の検討の原則 (カイゼンノケントウノゲンソク) | ||

| Principle to investigate improvement | ||

| 5つのW(what、where、 when、 who、why)と1つのH(how)から始まる5W1Hで、目的追求のキーワードであるWhy(なぜ)と他の4WiHつなげて改善の検討をするもの。5W1Hの中では、Why(なぜ)の検討が重要である。 | ||

| 改善の4原則 (カイゼンノヨンゲンク) | ||

| JIS Z 8141 「工程、作業、動作を対象とした分析に対する改善の指針として用いられる。E(eliminate:やめられないか)、C(combine:一緒にできないか)、R(rearrange:順序の変更はできないか)、S(Simplify:単純化できないか)による問いかけ。」 | ||

| 外挿 (ガイソウ) | ||

| Extrapolation | ||

| 検定統計量が、帰無仮説の下でχ2(カイ二乗)分布に従うことを仮定して行う統計的検定。 | ||

| カイ二乗検定 (カイニジョウケンテイ) | ||

| chi-squared test | ||

| JIS Z8101 検定統計量が、帰無仮説の下でχ2(カイ二乗)分布に従うことを仮定して行う統計的検定。 | ||

| カイ二乗分布 (カイニジョウブンプ) | ||

| chi-squared distribution | ||

|

統計学大事典 (石井俊全 2020年 翔泳社)独立な確率変数 |

||

| 科学的管理法 (カガクテキカンリホウ) | ||

| Scientific management | ||

| F.W.Taylor(1856-1915)とその門下生により19世紀末から20世紀初頭にかれ確立された管理法。仕事に初めて科学(知識)を持ち込んだ画期的な業績であり、事実上アメリカ経営学の原点をなすものである。 | ||

| 価格の決定要素 (カカクノケッテイヨウソ) | ||

| Descision factors of price | ||

| 品物には必ず価格があり、売り手と買い手とが合意して売買が成立する。この価格は「原価」、「需要」、「競争」の3つの要素によって決まることが広く認められてきた。原価より価格が先に決まる今日では原価が価格を決める要因から外れ、代わりに「指値」といわれるやり方が行われ、この価格を希望価格と呼ぶ。原価企画の活動が普及すると指値によって価格を決めるやり方がますます広がるであろう。 | ||

|

|

||

| 学生症候群 (ガクセイショウコウグン) | ||

| Student syndrome | ||

| TOCのプロジェクト管理手法であるクリティカルチェーン法での概念で、余裕をみて計画しても結局はギリギリまで着手しない現象を、学生がギリギリまで遊んでいて一夜漬けで試験勉強することに例えて表現している。 | ||

| 拡大された製品 (カクダイサレタセイヒン) | ||

| Probability distribution | ||

| 顧客が正式な製品を取得、使用、消費することによって得られるメリットまで含めると拡大された製品となる。そこに含まれるのは、据え付け、サービス・メンテナンスシステム、保証、無料配達などのサービスである。 | ||

| 拡大的問題解決型 (カクダイテキモンダイカイケツ) | ||

| Provability variable | ||

| 顧客が自分の欲求・ニーズを明確に持っているにもかかわらず、製品との適合性を正しく理解していないという前提で、売り手が問題を発見したり、積極的な提案を行いながら、顧客の欲求・ニーズと製品の適合性との間にあるギャップを埋めていくタイプである。 | ||

| 確率分布 (カクリツブンプ) | ||

| Probability distribution | ||

| JIS Z 8101 「確率変数がある値となる確率、又はある集合に属する確率を与える関数。」 確率分布の例として、正規分布やポアソン分布がある。 | ||

| 確率変数 (カクリツヘンスウ) | ||

| Provability variable | ||

| JIS Z 8101 「どのような値になるかが、ある確率法則によって決まる変数。とることができる値が離散的であるか、連続的であるからよって、それぞれ離散変数、連続変数という。離散変数で表されるデータを計数値、連続変数で表されるデータを経量値という。」 | ||

| Processing cost or conversion cost | ||

| 製品を加工する作業にかかった原価。直接労務費と間接費、つまり間接材料費、間接労務費、間接経費を「加工費」に分類する。 | ||

| 加工費の基本機能 (カコウヒノキホンキノウ) | ||

| Basic function of processing cost | ||

|

製品を加工する時間の中で、加工・組立・変形・変質などに直接たずさわる作業。 |

||

| 加工費の補助機能 (カコウヒノホジョキノウ) | ||

| Auxiliary function of processing cost | ||

|

製品を加工する時間の中で、加工の基本機能を補助する材料の取り付け(ローディング)、取り外し(アンローディング)などの作業。 |

||

| 加速試験 (カソクシケン) | ||

| Accelerated test | ||

|

JIS Z 8115 「アイテムのストレスへの反応に対する観測時間の短縮、又は与えられた時間内のその反応増大のため、基準条件の規定値を超えるストレス水準で行う試験。」 |

||

| 片側検定 (カタガワケンテイ) | ||

| one-sided test | ||

|

JIS Z 8101 検定統計量が1次元であり、廃却域がある廃棄限界値より小さい領域(叉は大きい領域)となる検定。 |

||

| 価値工学 (カチコウガク) | ||

| Value Engineering=VE バリュー・エンジニアリング | ||

| 製品の機能とコストを改善するための代表的な手法。(社)日本バリューエンジニアリング協会の定義では、①最低のライフサイクルコストで、 ②必要な機能を確実に達成するために、 ③製品とかサービスの、 ④機能分析に注ぐ、 ⑤組織的努力である。 | ||

| 活動 (カツドウ) | ||

| Activity | ||

|

JIS Z 8121 「構成要素の個々あるいは集合の行動で、その開始および終了の状態が明らかに定義されたもの。」 業務または作業を分類するとき、目的別に分類した最も大きな分割単位で、開始と終了の状態を明確に識別できるもの。 |

||

| 稼働分析 (カドウブンセキ) | ||

| Utilization analysis or Delay study | ||

|

JIS Z 8141 「作業者又は機械の稼働率若しくは稼働内容の時間構成比率を求める手法。 備考 1:稼働分析法の代表的手法には連続観測法と瞬間観測法とがある。 2.稼働率は、作業者又は機械設備の働きぶりを示す指標であり、次の式で表される。稼働率=実際稼働時間/総時間」 |

||

| 稼働率 (カドウリツ) | ||

| Utilization or Operation ratio | ||

|

JIS Z 8401 「人又は機械における実働時間に対する有効稼働時間の比率。有効稼働時間とは、生産に直接役立っている時間である。」 実働時間と有効稼働時間との差は一日の中で通常発生する朝礼や待ち時間などで不稼動になる時間である。 |

||

| カニバリゼ―ション (カニバリゼーション) | ||

| cannibalization | ||

|

自社の商品が自社の他の商品を侵食してしまう「共食い」現象のこと。新商品の導入による既存商品の売上減少、売場でのフェース展開の行き過ぎによる自社商品の売上減少、新規チャネルによる既存チャネルの侵食などがあげられる。 |

||

| 間隔尺度 (カンカクシャクド) | ||

| Interval scale | ||

|

間隔尺度とは、原点と単位が任意に設定され、数値の差のみに意味を持っている分類基準である。たとえば,温度が摂氏10度から摂氏20度になったときに,温度が10度(20度-10度)上昇したとは言うが、2倍(20度÷10度)の温度上昇があったとは言わない。このように間隔尺度は、個々のデータの間の等間隔が保証されているので、足し算や引き算により統計量を算出することが可能となる。 |

||

| 環境対応設計 (カンキョウタイオウセッケイ) | ||

| Design corresponding environment | ||

| JIS Z 8141 「原材料、資源の採取、製品の開発、製造、流通・販売、使用、保全、再生、廃棄などプロダクトライフサイクルの各段階で、環境負荷を減少させるように工夫された生産の総称。」 | ||

| 環境マネジメント (カンキョウマネジメント) | ||

| Environmental management | ||

| JIS Z 8141 「あらゆる種類の組織が、自らの環境設計及び目的を考慮して、自らの活動、製品又はサービスが環境に及ぼす影響に関する管理活動。」 | ||

| 干渉ロス (カンショウロス) | ||

| Interference loss | ||

| 人・機械または人・人の連合作業の場合に、お互いが干渉し合うことによって発生する手待ちロス時間。 | ||

| 感性価値 (カンセイカチ) | ||

| Environmental management | ||

| 機能・品質・コストとは別に、感動や共感を得ることによって認められる価値である。 | ||

|

|

||

| 間接費 (カンセツヒ) | ||

| Overhead cost or Indirect cost, Burden on cost | ||

|

どの製品を作るために使われたかが特定できない原価。間接材料費、間接労務費、間接経費がある。 |

||

|

|

||

| 感度 (カンド) | ||

| Kanban system | ||

| JIS Z 8103 「ある計測器が測定量の変化に感じる度合い。すなわち、ある測定量において、指示量の変化の測定量の変化に対する比。」 | ||

| かんばん方式 (カンバンホウシキ) | ||

| Kanban system | ||

| JIS Z 8141 「トヨタ生産システムにおいて、後工程引取り方式を実現する際に、かんばんと呼ばれる作業指示票を利用して生産指示、運搬指示をする仕組み。 備考 背生産指示するための生産指示かんばんと、運搬指示するための引取りかんばんの2種類に大別する。」 | ||

| 管理可能性分類 (カンリカノウセイブンルイ) | ||

| controllable Classification | ||

| 原価の発生が一定の管理者層によって管理しうるかどうかの分類で、管理可能費と不能費に分ける。 | ||

| 管理限界 (カンリゲンカイ) | ||

| control limit | ||

| JIS Z 8101 「工程が統計的管理状態にあるとき、管理図上で統計量の値がかなり高い確率で存在する範囲を示す限界。」 中心線から正の方向に上方管理限界、負の方向に下方管理限界を設定する。 →管理図 | ||

| 管理図(カンリズ) | ||

| Control chart | ||

| JIS Z 8101「連続した観測値もしくは統計量の値を、通常は時間順またはサンプル番号順に打点した、上側管理限界線、及び/又は、下側管理限界線をもつ図。打点した値の片方の管理限界方向への傾向の検出を補助するために、中心線が示される。」 工程の変動を減少させ、工程を管理状態にすることを目的とした解析用管理図と工程が管理状態にあるかどうかを判断することを目的とした管理用管理図を使い分ける。 | ||

| 管理線 (カンリセン) | ||

| Control lines | ||

| JIS Z 8101 「中心線と管理限界線の総称。」→管理図 | ||

| 管理のサイクル(PCDA) | ||

| management cycle | ||

| 管理活動を次の4つのステップに分けたもので、仕事がうまくいくように管理しようとすれば、この4つのステップを必ず踏むことになる。①目的・方法を決める(plan)、②①に従って実施する(do)、③その結果が、計画したとおりにいったかどうかを確かめる(check)、④結果から計画と実績の差異の原因を調べ処置をとる(action)。 | ||

| 管理用管理図 (カンリヨウカンリズ) | ||

| Control chart for controlling process | ||

| JIS Z 8101 工程を管理状態に維持するための管理図。 | ||

| き | 機会費用 (キカイヒヨウ) | |

| Oppotunity cost | ||

| JIS Z 8121 「ある案をとることによって放棄される利得額のうち最大のもの。」二つ案の中で採用されることによって得られる利益は、採用されなかった案の中で一番有利な案の持つ利益を犠牲にして得られたものであり、この犠牲になった利益のこと。 | ||

| 危険度 (キキド) | ||

| Risk Priority Number | ||

| ISO/TS 16949 フォールトモード・影響解析(FMEA)における危険度を示す指標。危険度(RPN)は、影響度(S)、発生度(O)、検出度(D)の積で表される。RPN=S×O×D | ||

| 棄却域 (キキャクイキ) | ||

| critical region | ||

| JIS Z8101 帰無仮説が廃却される検定統計量の値の集合。 | ||

| 機構設計 (キコウセッケイ) | ||

| Standard sales price | ||

| リンク、ギア、チェーン等によるモーション解析(=部品が動く、その軌跡)。『機構学』や『幾何学』『機械力学』 | ||

| 技術 (ギジュツ) | ||

| technology | ||

| 物事を巧みに行うわざ、科学を実地に応用して自然の事物を改変・加工して人間生活に利用する技である。技能は人の体の中にあるが、それが体から離れると技術になる。 | ||

| 技術経営 (ギジュツケイエイ) | ||

| Management of Technology | ||

| 人間の生産活動や社会活動を取り扱う学問分野である。産業界、または社会にあって成立する学問で、主にイノベーションの創出をマネジメントし、新しい技術を取り入れながら事業を行う企業・組織が、持続的発展のために、技術を含めて総合的に経営管理を行い、経済的価値を創出していくための戦略を立案・決定・実行するものである。 | ||

| 技術歩留ロス (ギジュツブドマリロス) | ||

| Technical yield loss | ||

| 設計技術上発生する歩留ロスと生産技術上発生する歩留ロスの総称。 | ||

| 基準販売価格 (キジュンハンバイカカク) | ||

| Standard sales price | ||

| 見積製造原価を算定し、販売費・一般管理費、営業利益を上乗せした価格。 | ||

| 帰属的欲求 (キゾクテキヨッキュウ) | ||

| Standard sales price | ||

| 情緒的な人間関係・他者に受け入れられている、どこかに所属しているという感覚 | ||

| 貴重価値 (キチョウカチ) | ||

| esteem value | ||

| 顧客の問題解決を助けるソリューション価値で、商品の使い方に関する提案や問題が起きたときのサービスに対価を支払う。商品自体またはそれを補完するサービスによって価値が創出される場合がある。 | ||

| 既定時間標準法 (キテイジカンヒョウジュンホウ) | ||

| Predetermined Time Standard | ||

| 作業を要素作業よりさらに細かい動作(手を伸ばす・掴む・移動するなど)の大きさに分解し、すでに作成されているタイムテーブルより、それぞれの時間値を合成して基本時間を求める方法である。 | ||

| 技能 (ギノウ) | ||

| skill | ||

| 技芸を行う腕前 | ||

|

機能係数 (キノウケイスウ) |

||

| Function coefficient | ||

| システムの構成機能を相対的に計数化し評価したもので、「どの機能がどれだけ重要か」を表す。 | ||

|

機能系統図 (キノウケイトウズ) |

||

| Function tree | ||

| 定義した機能の相互関連を目的と手段の関係で体系化した系統図のこと。 | ||

|

機能限界(Δ0) (キノウゲンカイ) |

||

| Consumer Tolerance | ||

| JIS Z8403 製品が使用段階で機能しなくなる限界値。 | ||

| 機能定義 (キノウテイギ) | ||

| Definition of function | ||

|

VE対象製品とその構成単位である組立品、部品がもっている機能を「名詞+動詞」で表現する。機能には、目的とする機能と、手段となる機能があるので、原則としてその両方を定義する。 |

||

| 機能的価値 (キノウテキカチ) | ||

| functional value | ||

| 客観的に価値基準が定まった機能的な評価 によって決まる価値で、偏差値、学歴、地位、年収、身長・・・・など、客観的に測ることができる。 | ||

| 機能別生産 (キノウベツセイサン) | ||

| Functional production | ||

| 別名ジョブショップとも言われる生産方式で、同種類の機能を持つ設備を集約した職場がありその職場に加工する部品や製品を運搬して加工する生産方式である。 | ||

| 機能別分類 | ||

| Functional classification | ||

| 原価が経営上のいかなる機能のために発生したかによる分類で、原価要素はこの分類基準によって機能別に分類する。 | ||

| 希望価格 (キボウカカク) | ||

| Price limit | ||

|

得意先の予算または指値による価格である。 |

||

| 規模の経済 (キボノケイザイ) | ||

| economies of scale | ||

| 数の増大に伴って、1単位の製品やサービスを生産するコストが低下することである。規模の経済は専門化を促進し企業に利益をもたらす。累計生産量の増加とともに学習曲線・経験曲線は向上し、コストが低下するからである。 | ||

| 基本機能 (キホンキノウ) | ||

| Basic fanction | ||

| 製品の持つ本来の機能に直結する目的そのものであり、その機能がないと製品として成り立たないもののこと。 | ||

| 基本時間 (キホンジカン) | ||

| basic time | ||

| 主作業と準備作業から構成される。主作業は、サイクリックに発生する主体作業と何サイクルかに一回発生する検査・運搬やスクラップ除去作業のような付帯作業がある。さらに、主作業を行うため、原則として一ロットに一回発生する準備作業(段取作業)がある。基本時間はPTS法で分析した時間、直接時間研究による観測時間にレイティング値で標準の速さに修正した時間値である。 | ||

| 基本見積 (キホンミツモリ) | ||

| 見積対象を材料費・加工費に分けて見積る方法。 | ||

| 帰無仮説 (キムカセツ) | ||

| JIS Z 8101「“差がない”、“効果がない”というような形の仮説。ゼロ仮説ともいう。通常、H0で表す。」 否定されることが期待される仮説。 | ||

| CAM (キャム) | ||

| Computer Aided Manufacturring | ||

| 「コンピュータの内部に表現されたモデルに基づいて生産に必要な各種情報を生成すること、及びそれに基づいて進める生産の形式。」 主としてCADによる設計データをデータベースとして利用し、コンピュータを利用してNC工作機械、産業用ロボットなどの運転を自動的に行い生産する。 | ||

| 級 (キュウ) | ||

| JIS Z 8101 「計量特性の変動の全範囲を順次分割して作る一連の区間。計量特性の場合には、互いに背反なアイテム群で、各群に属するアイテムは何らかの共通属性を持つ。」 級の上限、下限を級の限界または級の境界と呼ぶ。 | ||

| QC工程表 (キュウシーコウテイヒョウ) | ||

| Quality controle of process chart | ||

| フローチャート、工程名、管理項目、管理水準、帳票類、データの収集、測定方法、使用する設備、異常時の処理方法など一連の情報をまとめて、工程管理の仕組みに表したもの。 | ||

| QC7つ道具 (キュウシーナナツドウグ) | ||

| Seven tools of quality control | ||

| 問題解決のためにわかりやすく使いやすい7つのQC手法の総称。①特性要因図、②パレート図、③グラフ・管理図、④チェックシート、⑤散布図、⑥層別、⑦ヒストグラム | ||

| 共創 (キョウソウ) | ||

| collaborative | ||

| 商品やサービスの開発プロセスにより多くの顧客を巻き込み、よりよいモノを作り出そうとする試み。 | ||

| 共創のカスタム化 (キョウソウノカスタムカ) | ||

| 顧客との対話を通して顧客のニーズを明らかにし、顧客のニーズに合致するカスタマイズ商品を提供する。 | ||

| 共分散 (キョウブンサン) | ||

|

Covariance |

||

| JIS Z8101 「2次元の確率変数(X,Y)について、それぞれの平均からの偏差の積の期待値。」 | ||

|

||

| 許容差設計 (キョヨウサセッケイ) | ||

| Tolerance design | ||

|

製品設計において、グレードの異なる部品や材料について品質とコストのトレードオフ評価を行い、どのレベルを目指して設計していくかを選択するものである。JIS K 7109で「プラスチックの寸法許容差の決め方」が制定されている。 |

||

| く | 偶然原因 (グウゼンゲンイン) | |

| Chance causes | ||

|

JIS Z 8101 「変動の原因となり、一般には数多くあるが比較的重要度の低い因子。必ずしも固定されてはいない。固定されたとしても、取り除くことが技術的あるいは経済的に困難な因子。」 |

||

| 組別総合原価計算 (クミベツソウゴウゲンカケイサン) | ||

| Group process costing | ||

|

原価を2種類以上の製品の種類別に配分する製品別総合原価計算の一つであり、発生した原価を組別に分け、月別の集計を行う。 |

||

| クラフト・ショップ型 (クラフトショップガタ) | ||

| Basic fanction | ||

| 顧客が自分の欲求・ニーズと製品の適合性を正しく理解していないという前提で、顧客主導でカスタマイゼーションの対応が遂行されるタイプである。 | ||

| 繰り返し (クリカエシ) | ||

| JIS Z 8101「同一条件の下、同一母集団を対象とし、同一方法によって複数回の観測を行うこと。」 | ||

| クリティカルチェーン (クリティカルチェーン) | ||

| Critical Chain | ||

| TOCの手法の一つとして開発されたプロジェクト管理手法。リソースの競合を避けて、同じリソースを通るパスに対して時間が重ならないように計画する。従来のクリティカルパスの考え方では、このリソース競合に対しての検討が不充分であった。 | ||

| クリティカルパス | ||

| critical path | ||

| JIS Z 8141プロジェクトの所要日数を決定する作業の列。 | ||

| グループテクノロジー | ||

| group technology | ||

| JIS Z 8141「他品種の部品をその形状、寸法、素材、工程などの類似性に基づいて分類し、多種少量生産に大量生産的効果を与える管理手法。」 | ||

| グローカリゼーション | ||

| glocalization | ||

| グローバルな規模とローカルな対応の中間で妥協することで、企業はコストの最小化のためのグローバル規模と市場シェアの最大化のためのローカル向けのカスタマイズとの間で最適なトレードオフを導き出す。 | ||

| 郡間変動 | ||

| Between subgroup variation | ||

| JIS Z 8101 群の間での観測値のばらつき。 | ||

| 郡内変動 | ||

| within subgroup variation | ||

| JIS Z 8101 群の内での観測値のばらつき。 | ||

| け | 経験経済 (ケイケンケイザイ) | |

| Experience estimate method | ||

|

製品やサービスの使用・消費・所有などを通じて、人間が認知する(有意義な)体験のことで、製品やサービスを利用する過程の品質を重視し、ユーザーが真にやりたいことを「楽しく」「面白く」「心地よく」行える点を、機能や結果、あるいは使いやすさとは別の“提供価値”として考えるコンセプトである。 |

||

| 経験見積法 (ケイケンミツモリ) | ||

| Experience estimate method | ||

|

仕事に精通した人の経験や判断によって、見積価格や時間を算定する方法。私意性が入るため、できる限り類似見積法、コストテーブル見積法を勧める。 |

||

|

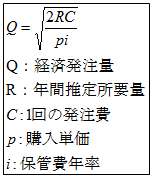

経済的発注量 (ケイザイテキハッチュウリョウ) |

||

| Economical ordering quantity | ||

| 「一定期間における保管費用と発注費用(または段取費用)の和を最小にする発注量。」 経済発注量の代表的な算式は、つぎのとおりである。 | ||

|

||

|

経常利益 (ケイジョウリエキ) |

||

| Ordinary profit | ||

| 営業利益に財務活動の結果である営業外の損益を加味して計算した利益のこと。 | ||

| 形態別分類 (ケイタイベツブンルイ) | ||

| Natural classification | ||

| 財務会計における費用の発生を基礎とする分類、すなわち原価発生の形態による分類であり、原価要素はこの分類によって材料費、労務費および経費に分ける。 | ||

| 系列化 (ケイレツカ) | ||

| Affiliation | ||

| 製品・ユニット・部品に要求される性能、機能、寸法などを整理し、一定の規則性を持たせることである。変動のさせ方を数列に乗せたり、性能、寸法の等差化、等比化の検討を行う。 | ||

| ケーパビリティ (ケーパビリティ) | ||

|

Capability |

||

| JIS Z 8115 「与えられた内部条件の下で、与えられた定量的特性のサービス要求を満たすことができるアイテムの能力。」 | ||

| 決定係数 (ケッテイケイスウ) | ||

| Coefficients of determination | ||

| 標本値から求めた回帰方程式(Y=aX+b)のあてはまりの良さの尺度として利用され、目的変数(Y)が説明変数(X)のどれくらいを説明できるかを表す。 | ||

| 原価 (ゲンカ) | ||

| Cost | ||

| JIS Z 8141 「製品の生産、販売及びサービスの提供のため、消費される財貨・用役の貨幣価値。」 経営における一定の給付にかかわらせて把握された財貨または用役の消費を貨幣価値的に表わしたもの(:原価計算基準)。平易にいうと製品やサービスを生産・販売するために消費された価値。 | ||

| 限界利益 (ゲンカイリエキ) | ||

| Marginal profit | ||

|

売上高から変動費をマイナスした分で、「限界利益=売上高-変動費」で計算する。限界利益が固定費とイコールになるときは、収支トントンの状態である。 |

||

| 限界利益率 (ゲンカイリエキリツ) | ||

| Marginal profit ratio | ||

|

売上高に対する限界利益の比率で、「限界利益率=限界利益÷売上高×100」で計算する。 |

||

| 原価企画 (ゲンカキカク) | ||

| 中・長期利益計画で必要とされる目標利益を所与の市場環境条件の中で達成するために、顧客の要求を満たす品質・機能・価格・納期などの目標並びに目標原価(目標投資額を含む)を決定し、対象製品の環境負荷低減・要求品質・納期を満たしながら、企画段階から始まるライフサイクルの全活動にわたって、目標を達成するようにとりはからう全社的活動である。 | ||

|

|

||

| 比較的新しい参考文献 | ||

|

・日本的管理会計の展開―「原価企画」への歴史的視座 |

||

|

|

||

|

・利益戦略とVE―実践原価企画の進め方 |

||

|

|

||

|

・実践原価企画―環境経営に対応した理想ライフサイクルコストの追求 小川 正樹 (著) 単行本 (2001/07) 税務経理協会 |

||

| 原価計算 (ゲンカケイサン) | ||

| Cost accounting | ||

| 製品またはサービスの生産・販売に要した原価を計算すること | ||

| 現価係数 (ゲンカケイスウ) | ||

| Present worth factor | ||

| JIS Z 8121 「n期後の価値Sを現在の価値Pに換算するための係数。」 現価とは現在の価値という意味で、「P=S×現価係数」で計算する。 | ||

| 原価差異 (ゲンカサイ) | ||

| Cost variance or discrepancy | ||

| 標準または予定原価計算を行っている場合、標準原価または予定原価と実際原価との差異。 | ||

| 原価集約レベル (ゲンカシュウヤクレベル) | ||

| Cost consolidating level | ||

| 見積対象となる製品、ユニット、部品をどこまでの原価費目に細分化して見積もるかである。見積方法は、原価集約レベルによって概算レベル、基本レベル、詳細レベルの3段階に分けられる。 | ||

| 減価償却 (ゲンカショウキャク) | ||

| Depreciation | ||

| 事業などの業務のために用いられる建物、建物附属設備、機械装置、器具備品、車両運搬具などの取得に要した金額を耐用年数または利用度に応じて、使用する各期間(耐用年数)に費用として配分する手続である。 | ||

| 原価のポートフォリオ分析 (ゲンカノポートフォリオブンセキ) | ||

| Cost portfolio analysis | ||

| 縦軸に限界利益率(または売上高総利益率)、横軸に付加価値率を取って、製品の改善の方向性を3つのパターン分類する。3つのパータンには、販売促進型、戦略見直型、改善促進型がある。 | ||

|

|

||

| 現在価値 (ゲンザイカチ) | ||

| Present worth | ||

| JIS Z 8121 「将来時点の収入または支出の額を割引によって現在の価値に換算した値。」 | ||

| 減債基金係数 (ゲンサイキキンケイスウ) | ||

| Sinking fund factor | ||

| JIS Z 8121 「最終の価値Sをそれ以前n期間の均等払いの価値Mに換算するための係数。」 「M=S×減債基金係数」で計算する。 | ||

| 現状問題構造ツリー (ゲンジョウモンダイコウゾウツリー) | ||

| Current Reality Tree | ||

| TOCの思考プロセスで使うツールで、「何を変えるのか」を見つけるために「好ましくない結果(UDE)」を掘下げて中核問題を究明するためのツール。 | ||

| 検出力 (ケンシュツリョク) | ||

|

power of a test |

||

| JIS Z 8101 帰無仮説が正しくないとき、帰無仮説を廃却する確率。すなわち、第2種の誤りをおかさない確率。 | ||

| 原単位 (ゲンタンイ) | ||

|

Cost driver |

||

| JIS Z 8141 「製品1単位当たりに使用される原材料・部品・副資材・工数などの消費量。」 | ||

| 限定的問題解決型 (ゲンテイテキモンダイカイケツ) | ||

| 顧客は製品に対してどんな仕様や機能が必要かを正しく理解しており、売り手は、これを標準デザインとオプションの範囲内で限定的な問題の解決としてカスタマイゼーションの技術とポリシーで適切に対応する。 | ||

| ケンドールの記号 (ケンドールノキゴウ) | ||

| Kendaii's notation | ||

|

JIS Z8121 待ち行列模型を簡単に表すために、D.G.Kendollが提唱した記号。A/B/Cの用に書き、Aの位置に到着間隔の分布型、Bの位置にサービス時間の分布型、Cの位置に扱者数を示す数字または記号を記す。 |

||

| こ | コア・コンピタンス (コアコンピテンス) | |

|

Interaction |

||

|

顧客に対して、他社に真似のできない自社ならではの価値を提供する企業の中核的な力。企業力とは個別的なスキルや技術を指すのではなく、むしろそれを束ねたものである。特定個人の才能、スキルというレベルまで分解する。 |

||

| 交互作用 (コウゴサヨウ) | ||

|

Interaction |

||

|

JIS Z 8101 「応答変数に対する一つの因子の影響が、ほかのいくつかの因子に依存している程度を表す効果。一般に交互作用は二つの因子について考える。」 |

||

| 工順表 (コウジュンヒョウ) | ||

| Presedence matrix | ||

| オペレーション相互間の時系列的な順序制約を明らかにする表。 | ||

| 工数(時間) (コウスウ) | ||

| Man hour | ||

| JIS Z 8141 「仕事量 又は その単位。一般には仕事に要する人数と時間との積で表す。」 備考 作業能力を表すために用いることもある。 | ||

| 合成型標準資料 (ゴウセイガタヒョウジュンシリョウ) | ||

| Synthetic Standard Data | ||

| 一つ一つの標準資料の積み上げにより時間値を合成して、標準時間を設定する方法。一つ一つのブロック(標準資料)の積み上げが全体の時間値である。 | ||

| 構成部品レベル (コウセイブヒンレベル) | ||

| Composition part level | ||

| 見積対象が製品、ユニット、部品のどのレベルかである。 | ||

| 構造設計 (コウゾウセッケイ) | ||

| 構造設計は機構を満足させる部品の設計。機構設計で考案されたリンクやギヤなどの強度、剛性などを指す。『構造力学』『材料力学』 | ||

| 工程 (コウテイ) | ||

| Process | ||

| JIS Z 8401 「仕事を遂行する過程。」 1人の作業員または1台の機械によって完成された加工物が次の完成段階へ送られる作業系列の一つの単位。 | ||

| 工程性能指数 (コウテイセイノウシスウ) | ||

| Process Performance Index | ||

| ISO/TS 16949 工程能力を表す指標の一つで、ある工程のアウトプットのサンプルが規格を満たす能力を表す。工程性能指数(Ppk)は、工程が安定しているかどうかわからない場合に使用される。 | ||

| 工程設計 (コウテイセッケイ) | ||

| Process design or Process planning | ||

| 設計図で示された部品を作るために、人的技能、機械設備、材料を選び、品質・原価・納期・生産量の諸条件を満たすような最適の手順方法を決めること。 | ||

| 工程能力 (コウテイノウリョク) | ||

| Process capability | ||

| JIS Z 8101 「安定した工程の持つ特定の成果に対する合理的に達成可能な能力の限界。通常は品質を対象とし、工程が作り出す製品の品質特性の分布が正規分布の場合、平均値±3σで表すことが多いが、場合によっては6σだけで表すこともある(σは上記分布の標準偏差)。また、ヒストグラム、グラフ、管理図などによって図示することもある。」 | ||

| 工程能力指数 (コウテイノウリョクシスウ) | ||

| Process capability index (PCI) | ||

| JIS Z 8101「特性の規定された交差を工程能力(6σ)で除した値。」 | ||

| 工程能力調査 (コウテイノウリョクチョウサ) | ||

| Process capability verification | ||

| ISO/TS 16949 製造工程が、要求事項を満たす製品を製造する能力があるかどうかを判定するために行われる調査。工程能力調査の方法としては、工程能力指数(Cpk)と工程性能指数(Ppk)の調査がある。 | ||

| 工程能力図 (コウテイノウリョクズ) | ||

| Process capability chart | ||

| 測定値を時系列にしたがって記入したグラフで、時間の移り変わりによる工程の変化を知りたいときに用いる。 | ||

| 工程分析 (コウテイブンセキ) | ||

| Process analysis | ||

| JIS Z 8141 「生産対象物が製品になる過程、作業者の作業活動、運搬過程を系統的に、対象に適合した図記号で表して調査・分析する手法。」 作業研究の基本的な分析手法の一つ。材料が投入され製品になるまでの変化の過程を○:加工、▽:停滞、〇:運搬、□◇:検査の記号で表す。備考:運搬記号の直径は、加工記号の直径の(1/2~1/3)とする。 | ||

| 公平な一日の仕事 (コウヘイナイチニチノシゴト) | ||

| A fair day's work | ||

| 特定の作業を遂行するのにふさわしい熟練を持った作業者が、決められた約束の下で、平常ペースで終始一貫して作業を続けるときに、決められた時間中に作りだすことができる生産量を言う(SAM)経営者が従業員に期待する毎日の仕事量である。それは経営者が単独に、あるいは経営者と従業員相互の同意によって決められるものである。いろいろな作業測定手法を活用したり、主観的に決められるものである。(IIE) | ||

| 交絡 (コウラク) | ||

| confounding | ||

| JIS Z8101 二つ以上の要因効果が区別できないように計画的に組み合わせること。 | ||

| 効率 (コウリツ) | ||

| JIS Z 8141 「目的のために有効に利用した量と、消費したすべての量とのエネルギー的面での比率。すなわち、機械、設備及びシステムに外部から送り込まれるエネルギー(入力)とそれらが実際に外部に出す有効エネルギー(出力)との比。」 | ||

| 顧客関係管理 CRM (コキャクカンケイカンリ) | ||

| Customer Relationship Management | ||

| 顧客満足度を向上させるために、顧客との関係を構築することに力点を置く経営手法のこと。顧客情報管理、顧客関係構築、単に顧客管理と訳される場合もある。 | ||

| 顧客デザイン主導型 (コキャクデザインシュドウ) | ||

| 顧客が欲求・ニーズと製品の適合性を正しく理解している前提で、売り手が明確な標準デザインやオプションを持ちながら高度なカスタマイズを顧客主導で遂行するタイプである。 | ||

|

顧客満足 (コキャクマンゾク) |

||

| Customer satisfaction | ||

| JIS Z 8141 「製品またはサービスに対して、顧客が自分の持つ要望を充足していると感じている状態。」 顧客は製品の購入やサービスを使用するとき、製品やサービスに何らかの満足を感じたときに購入するとの考え方。企業においては、満足の度合いを定期的に評価することで、次期製品やサービスの開発に結びつけることが可能になる。 | ||

| 5ゲン主義 (ゴゲンシュギ) | ||

| 5-genism | ||

| 古畑 友三氏のモノづくり現場における多年の体験の中で形作られた思想。古畑氏は、( 現場・現物・現実 ) に ( 原理・原則 ) を加えた。なぜなら、3 現主義では意思決定のための基準が示されてなく、原理・原則(普遍の法則)に合わないアクションが数多くある。アクションを裏打ちするための(2 原:原理・原則)がどうしても必要であった。 | ||

| 誤差 (ゴサ) | ||

| Esrror of result | ||

| JIS Z 8101「観測値から真の値を引いた値。備考 誤差の真の値に対する比を相対誤差という。」 | ||

| 誤差因子 (ゴサインシ) | ||

| Error factor | ||

|

開発設計者がコントロールできない因子であり、次の3種類に分類できる。 ①環境条件のばらつきで、外乱と呼ぶ ②劣化によるばらつきで、内乱と呼ぶ ③品物間のばらつきで、品物ごとの差である |

||

| 誤差分散 (ゴサブンサン) | ||

| Error variance | ||

| 誤差変動の平均を表す値であり、「誤差分散=誤差変動÷自由度」で求める。 | ||

| 平均値からの偏差の2乗和であり、「誤差変動=全変動-修正項(一般平均の変動)」で求める。 | ||

| 故障解析 (コショウカイセキ) | ||

|

Fault analysis |

||

| JIS Z 8115 「起こり得るフォールトの確率、原因及び引き起こす結果を識別し、解析するために行う、アイテムの理論的、かつ、体系的な調査検討。」 | ||

| 故障の影響解析(FMEA) (コショウノエイキョウカイセキ) | ||

|

Fault mode and effects analysis |

||

| JIS Z 8115 あるアイテムにおいて、各下位アイテムに存在し得るフォールトモードの調査、並びにその他の下位アイテム及び元のアイテム、さらに、上位のアイテムの要求機能に対するフォールトモードの影響の決定を含む定性的な信頼性解析手法。 | ||

| 故障の木 (コショウノキ) | ||

|

Fault tree |

||

| JIS Z 8115 下位アイテムのフォールトモード、外部事象又はこれらの組合せのいずれかが、アイテムに与えられたフォールトモードを発生させることを示す論理図。 | ||

| 故障の木解析(FTA) (コショウノキカイセキ) | ||

|

Fault tree analysis |

||

| JIS Z 8115 下位アイテム又は外部事象、若しくはこれらの組み合わせフォールトモードのいずれかが、定められたフォールトモードを発生させ得るかを決めるための、フォールトの木形式で表された解析。 | ||

| 故障モード影響解析 (コショウモードエイキョウカイセキ) | ||

|

Failure Mode and Effects Anaiysis |

||

| ISO/TS 16949 設計または製造工程に関係する種々の予測される故障について、故障が発生した場合の影響の程度(S)、故障の発生度(O)、故障の検出度(D)を用いた危険度によって定量的に評価し、予防保全や改善のための判断基準とするもの。設計FMEAと工程FMEAがある。 | ||

| コストコントロール | ||

| Cost control | ||

| 既存の製造方式を是認した上で、その製造方式に必要な原価要素(人、資材、設備、エネルギー)の管理水準を明らかにし、管理水準に到達しない範囲をコントロールしていくことである。これは各管理者が自分の職務を効率的に遂行する管理努力によって達成できるコストダウン活動である。いいかえれば『ムダ排除』のことである。 | ||

| コストダウン | ||

| Cost improvement , Cost improvement or Cost reduction | ||

| 原価低減活動のことでコストダウンは和製英語である。コストダウンにはコストコントロール(管理)とコストリダクション(改善)の2種類のやり方がある。 | ||

| コストテーブル | ||

| Cost table | ||

| 原価とそれに影響する要因との関係を表やグラフ、計算式にまとめた原価決定のモノサシ。日本でコストテーブルという用語が初めて使用されたのは1960年頃であり、表やグラフで作成されていたので、テーブルという名前がついたが、統計処理により数式化も可能である。 | ||

| コストテーブル見積法 (コストテーブルミツモリホウ) | ||

| Estimation by using cost table | ||

| コストテーブルを事前に作成しておき、コストに影響を及ぼす変動要因の係数を入力することで見積原価を算定する方法である。 | ||

| コストリダクション | ||

| Cost reduction | ||

| IEr(インダストリアル エンジニヤー)が新しい治具を工夫したり、QC担当者が不良低減のための新しい方法を発見したり、あるいは設計担当者がより部品点数の少ない製品を発見したりする『改善活動』によって達成されるコストダウン活動である。 | ||

| 固定位置レイアウト | ||

| Layout by fixed position | ||

| 大型機械などの組立工程で使われるレイアウト。生産対象は定位置にあり、そこへ生産設備を運んで加工を行う際に用いられるレイアウト方式。このタイプがレイアウトが適用される例としては、航空機や船、家屋などがあげられる。 | ||

| Fixed cost | ||

| 販売量または生産量の増減にかかわらず変化しない原価要素。固定給の人の給料や工場や倉庫の賃借料などは、販売量(生産量)に関係なく一定額の原価が発生する。 | ||

|

固定変動分析 (コテイヘンドウブンセキ) |

||

| Fix-Vary analysis | ||

| 製品を構成するユニット・部品または作業が製品が変わる度に変化するか否かを分析する手法。固定とはどの製品に対しても一定、変動とは対象製品によってバラツキがあることを意味する。 | ||

|

個別原価計算 (コベツゲンカケイサン) |

||

| Job costing | ||

|

種類の異なる製品を個別受注生産するような業種に使われる原価計算方法。 |

||

| 個別費用法(コベツヒヨウホウ) | ||

| 一つの原価費目を変動費か固定費かのいずれかに分類する方法である。多くの費用は変動的な要素と固定的な要素の両方の性質を持つが、変動的な色彩が強ければ変動費に、固定的な色彩が強ければ固定費に分類する。 | ||

| コモディティ化 (コモディティカ) | ||

| commoditization, commodification | ||

| JIS Z 8141 「目的のために有効に利用した量と、消費したすべての量とのエネルギー的面での比率。すなわち、機械、設備及びシステムに外部から送り込まれるエネルギー(入力)とそれらが実際に外部に出す有効エネルギー(出力)との比。」 | ||

| コモン・アーキテクチャー (コモンアーキテクチャー) | ||

| Common Architecture | ||

| 全商品をまとめて企画し、固定要素として共通化しする部分と変動要素として個性を出す部分を明確にした標準構造と標準工程を作り出す標準構造。 | ||

| コンカレントエンジニアリング (コンカレントエンジニアリング) | ||

| concurrent engineering | ||

| JIS Z 8141「製品設計と製造、販売などの統合化、同時進行化を行うための方法。」 統一化された技術デーベースにより、CAD、CAM、CAEなどのコンピュータ支援によるツールにより可能となる。 | ||

| 混流生産システム (コンリュウセイサンシステム) | ||

| Mixed Production System | ||

| 混流生産は、ある一つの生産ラインに、いくつもの品種が流れるラインで「ロット混流生産」と「1個流し混流生産」がある。混流生産を行うには、製品や部品の標準化、製品構造および工程の類似性、設備稼働率、ラインバランス、品種切り替え時間などの管理ポイントがあり、これを克服する必要がある。 | ||

| 混流ライン (コンリュウセイサンライン) | ||

| Multi-products line | ||

| JIS Z 8401 「数種の品目を混合して流して作業を行う生産ラインのこと。これに対して、1品目だけの製品の生産ラインを専用ラインという。」 |